Détection de faux-rond d'outil

Le système ATC RDS permet de contrôler en 0.3 seconde, un faux-rond jusqu’à 5µ sur porte-outil, après un changement d’outil ou en cours d’usinage.

Ce contrôle est un gage de qualité

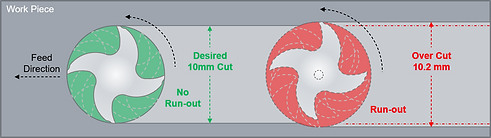

qui permet de contrôler qu'un copeau n'est pas resté sur le cône du porte-outil ou dans la broche

Provoquant un faux-rond important au bout de l'outil de coupe

Et donc des non-conformités dimensionnelles et d'états de surfaces.

LORS DE LA MISE EN PLACE

Lors de la mise en place de l’outil (propre et sans défaut sur le cône et la face), un apprentissage du faux-rond du porte-outil peut être réalisé et mémorisé dans le boîtier de commande.

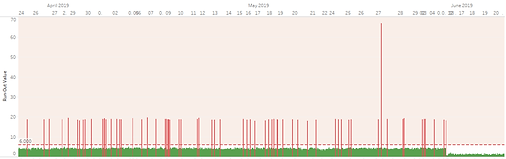

Après un changement d’outil ou à tout moment pendant l’usinage, il est possible de comparer la valeur mémorisée à la valeur lue par le système ATC RDS.

LA MÉMORISATION

La mémorisation des valeurs permet de voir qu’un copeau peut se mettre aléatoirement sur un cône et provoquer uniquement quelques pièces disséminées sur un lot produit.

L’utilisation d’un capteur sans contact à courants de Foucault et d'un algorithme propriétaire (EDYCOM et PULCOM V10) permet une mesure à une vitesse de 600 tours par minute en un temps de 0.3seconde.

L’utilisation de l’algorithme propriétaire permet également d’améliorer la fiabilité de la mesure en interpolant sur les zones évidées du corps du porte outil (logement des tenons de broche).

Une application Windows sur PC est utilisée pour l’apprentissage des valeurs initiales de faux-rond et une exportation des données si nécessaire.

Pendant le fonctionnement en production, une connexion PC n’est pas requise, le système est autonome.

Les avantages du système ATC RDS :

- Le contrôle de la présence de l’outil avant l’usinage

- Le contrôle du défaut de faux rond lors de la mise en place de l’outil par le changeur d’outil pour éviter les non-conformités et les défauts suivants :

-

Défauts dimensionnels en usinage

-

Défaut d’état de surface

-

Usure non uniforme de l’outil donc diminuant la durée de vie d’outil